RFID無線測溫系統在鋼鐵行業計算機系統服務中的應用與價值

隨著鋼鐵工業向智能化、自動化方向加速轉型,對生產過程的精確監控與數據化管理提出了更高要求。其中,溫度作為冶煉、軋制、熱處理等關鍵工藝的核心參數,其實時、準確的監測至關重要。傳統的有線測溫方式存在布線復雜、維護困難、難以覆蓋移動或高溫設備等局限性。RFID(射頻識別)無線測溫系統的引入,結合先進的計算機系統服務,為鋼鐵行業提供了一種高效、可靠且智能化的溫度監控解決方案。

一、RFID無線測溫系統的工作原理與優勢

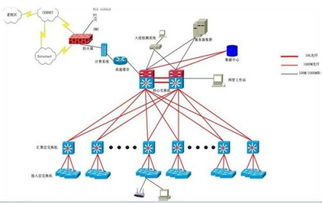

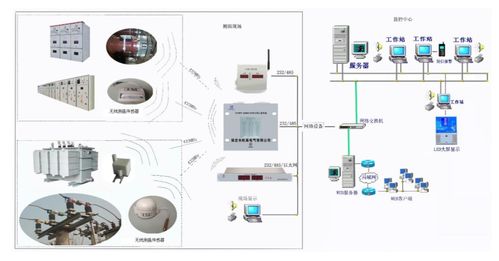

RFID無線測溫系統主要由RFID溫度傳感標簽、讀寫器(閱讀器)、天線及后端計算機管理系統構成。其核心在于將微型溫度傳感器與RFID芯片集成,封裝成耐高溫、抗惡劣環境的電子標簽。標簽附著于被測物體(如鋼水包、軋輥、軸承、高溫管道)表面或內部,通過無線射頻方式,將采集到的溫度數據發送至附近的讀寫器。讀寫器通過有線或無線網絡將數據上傳至中心服務器,由計算機系統進行存儲、處理、分析和可視化展示。

該系統在鋼鐵行業的應用優勢顯著:

- 無線化與靈活性:徹底擺脫線纜束縛,特別適合旋轉、移動設備(如天車、輥道)以及布線困難的高溫、高危區域。

- 實時性與連續性:可實現7x24小時不間斷自動監測,數據實時傳輸,為工藝控制和預警提供即時依據。

- 高精度與多點監測:傳感器精度高,可同時部署成百上千個監測點,形成覆蓋全流程的溫度感知網絡。

- 環境適應性強:專用標簽可耐受鋼鐵廠典型的高溫、高濕、粉塵、金屬干擾等嚴苛環境。

- 數據集成與可追溯性:每個標簽具有唯一ID,可將溫度數據與具體的設備、批次、位置信息綁定,實現全生命周期數據追溯。

二、計算機系統服務的核心支撐作用

RFID無線測溫系統效能的充分發揮,高度依賴于強大的后端計算機系統服務。這不僅是數據的中轉站,更是智能分析與決策的“大腦”。

- 數據匯聚與處理平臺:計算機系統構建統一的數據接收與處理平臺,海量、高頻的溫度數據在此進行清洗、校驗、格式化與標準化,確保數據質量。

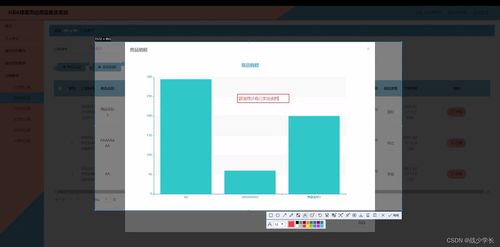

- 實時監控與可視化展示:通過組態軟件、SCADA系統或定制化監控大屏,以曲線、圖表、熱力圖、三維模型等形式,實時、直觀地展示各監測點的溫度狀態、歷史趨勢和報警信息,使調度人員一目了然。

- 智能預警與報警管理:系統預設各監測點、各工藝階段的溫度閾值。一旦數據異常(如超溫、升溫過快),立即觸發多級報警(聲光、短信、工單),并定位故障點,指導維護人員快速響應,防止設備損壞和生產事故。

- 深度分析與工藝優化:利用大數據分析、機器學習等算法,計算機系統可對長期積累的溫度數據進行深度挖掘。例如,分析軋輥溫度與磨損壽命的關系,優化加熱爐的加熱曲線以降低能耗,或建立產品質量(如鋼材金相組織)與關鍵溫度點的關聯模型,為工藝改進提供數據驅動決策支持。

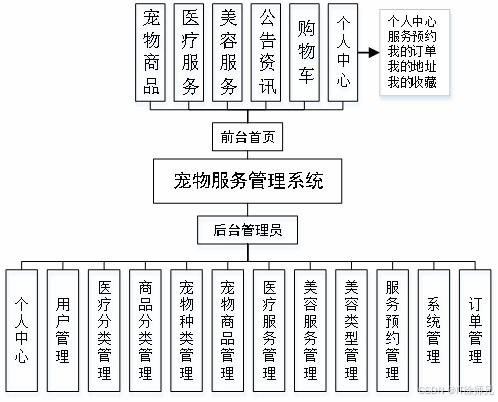

- 系統集成與信息聯動:作為工廠信息化體系的一部分,測溫系統通過標準接口(如OPC UA、API)與企業現有的MES(制造執行系統)、ERP(企業資源計劃)、設備管理系統等無縫集成。溫度數據可與生產訂單、設備狀態、能源消耗等數據關聯分析,實現更高級別的生產協同與智能調度。

- 運維與配置服務:提供遠程配置、軟件升級、故障診斷、用戶權限管理、數據備份與歸檔等全方位運維支持,保障系統長期穩定運行。

三、在鋼鐵行業的具體應用場景

- 煉鐵與煉鋼環節:監測高爐爐壁、熱風爐、鐵水包、鋼水包、中間包等的溫度,保障冶煉安全,優化出鐵/出鋼節奏,提高爐襯壽命。

- 軋制與熱處理環節:實時監測軋輥、軸承、電機等關鍵設備的運行溫度,實現預測性維護,避免非計劃停機。精確監控鋼板、鋼帶在加熱爐、退火爐、淬火槽等工序的溫度曲線,確保產品機械性能。

- 動力與公輔設施:監控電纜接頭、變壓器、高壓開關柜、蒸汽管道等設備的溫度,預防電氣火災和能量泄漏,保障能源供應安全。

- 物流與倉儲:對特種鋼材的保溫運輸車輛、倉庫環境進行溫度監控,滿足特定材料的存儲與運輸要求。

四、應用價值與未來展望

RFID無線測溫系統與計算機系統服務的深度融合,為鋼鐵企業帶來了顯著價值:提升生產安全與設備可靠性、提高產品質量與一致性、降低能源消耗與維護成本、推動生產管理的數字化與精細化。

隨著5G、物聯網平臺、數字孿生和人工智能技術的進一步融合,該系統將向更智能的方向演進:實現基于溫度數據的設備健康度自診斷、工藝參數自優化,并與數字孿生模型聯動,在虛擬空間中模擬和預測溫度場變化,最終為構建“黑燈工廠”、實現鋼鐵工業全面智能化奠定堅實的數據感知基礎。

如若轉載,請注明出處:http://www.safehousehabitats.com.cn/product/48.html

更新時間:2026-01-13 03:42:08